Fräsen eines Walzenrades

Forumsregeln

Falls hier theoretische Hilfen angeboten werden, so sollen und können sie keinen Uhrmacher ersetzen. Sie sind ohne jede Garantie oder Gewähr und jeder muss selbst wissen, was er sich zutrauen kann und dass man mit einem Selbstversuch evtl. leichtfertig die Uhr zerstören könnte. Vor allen Dingen wertvolle Uhren gehören in die Hand eines Fachmanns. Vielleicht sogar eines Fachmanns hier aus dem Forum. Laien sollten unbedingt den oben angepinnten Hinweis über Uhrenfedern lesen.

Falls hier theoretische Hilfen angeboten werden, so sollen und können sie keinen Uhrmacher ersetzen. Sie sind ohne jede Garantie oder Gewähr und jeder muss selbst wissen, was er sich zutrauen kann und dass man mit einem Selbstversuch evtl. leichtfertig die Uhr zerstören könnte. Vor allen Dingen wertvolle Uhren gehören in die Hand eines Fachmanns. Vielleicht sogar eines Fachmanns hier aus dem Forum. Laien sollten unbedingt den oben angepinnten Hinweis über Uhrenfedern lesen.

Fräsen eines Walzenrades

Hallo Zusammen,

gestern ist endlich meine lang ersehnte Bestellung von Firma Thornton aus England gekommen. Ich habe mir zwei Zahnradfräser bestellt, um genau zu sein einen Radfräser Modul 0,5mm für Räder ab 20 Zähne und einen Triebfräser, mit gleichem Modul für 12 Zähne. Der Radfräser ist bereits montiert und wurde auch schon getestet.

Der Triebfräser ist noch sauber verpackt, der kommt später dran.

Nachdem ich ja schon vor Wochen mit dem Bau eines Saitenradantriebes mit Gesperr und Gegengesperr begonnen habe, wollte ich mit dem Walzenrad weitermachen.

Vom Grundsatz hätte, weil ja nur ein Funktionsmodell des Gewichtsantriebs, gebaut werden sollte, auch ein Zahnradfräser aus dem Maschinenbau, mit Evolventenverzahnung und gleichem Modul getan.

Als zweite Möglichkeit, hätte ich wie unser Horst und einige andere in diesem Forum, mir einen Schlagzahn mit Zykloidenverzahnung nach der DIN 58 425 anfertigen können. Nur hatte ich für mich das Problem, dass in dem Teil der DIN, welcher im alten Forum gelistet ist, die Räderzahl bei 100 Zähnen endet. Mit meinem Wissen bin ich gescheitert, über Reutebuch und andere Fachautoren weiter zu kommen. Ja ich gebe es zu, ich bin den einfachen Weg gegangen. Vielleicht hat aber jemand für mich einen Tipp wie ich gemäß der genannten DIN den Durchmesser für Räder mit mehr als 100 Zähnen berechnen kann. Dann fertige ich mir einen passenden Schlagzahn und fräse noch ein Rad.

Nachdem die beiden Fräser ausgepackt waren bin ich gleich in die Werkstatt geflitzt und habe händisch die Radrohlinge vorbereitet, das heißt, Bohrung angezeichnet, gekörnt und den Radius des Rades angerissen. Danach die Ecken abgesägt um mich so im groben der späteren Kontur zu nähern. Das ganze natürlich mit 3mm Aufmass.

Der bereits Vorgesägte Rohling aus Plattenmaterial Messing 58. Da mein das Rad 180 Zähne bekommen soll, berechnete sich der Außendurchmesser auf 91,38mm. Der war mir zum Abstechen auf der Drehmaschine (Optimum 240 D) einfach zu groß.

Am bereits montierten Dreibackenfutter wurden die Backen gegen Außenbacken ausgetauscht, und der grob Vorgesägte Rohling mit planen Druckstück angelegt. So bekommt man einen sehr guten Planlauf der Scheibe zustande.

Der Rundlauf wurde nach entfernen von Druckstück und Rollkörner mittels 10mm Messuhr auf Magnethalter überprüft. Er betrug nur bei maximalem Radius nur 2/100mm. Dieser Fehler ist aus meiner Sicht akzeptabel.

Da ich den Rohling auf einen Spanndorn aufnehmen wollte, musste zentriert, gebohrt, gesenkt und gerieben werden.

Um den Drehdorn wieder im Futter spannen zu können, mussten wieder die Backen getauscht werden. Erst danach konnte der Drehdorn eingespannt und auf Rundlauf ausgerichtet werden. Um mir diese Arbeit zu erleichtern, drehe ich die Aufnahmen immer im Dreibackenfutter. Der fertige Drehdorn erhält vor dem Abspannen, einen Körnerpunkt, welcher mit der Nullmarkierung des Futters übereinstimmt. Auch das Futter bzw. der Maschinenflansch bekam vor der ersten Demontage des Futters einen Körnerpunkt zur Markierung der Futtereinbauposition. Somit habe ich immer sehr schnell die richtige Position gefunden und die Drehdorne laufen über einen langen Zeitraum ohne nennenswerten Rundlauffehler.

Nachdem der Rohling montiert, befestigt und mit einen Dämpfungs-/Drückstück montiert wurde, habe ich sicherheitshalber noch den Planlauf des Rohlings geprüft.

Der Durchmesser wurde auf Maß (Ø91,38mm) gedreht und samt dem Spanndorn auf der Fräsmaschine im Teilapparat aufgenommen und ausgerichtet. Trotz aller Mühe bekam ich den Rundlauf im Vierbackenfutter nicht besser als 3/100mm hin, wobei wenigsten der Planlauf knappe 2/100mm für mich in Ordnung war.

Mittels Höhenreiser wurde der Radfräser auf Mitte Rohling eingestellt, leider ist das Bild etwas verschwommen, ich hoffe man kann trotzdem das Wichtigste erkennen.

Der Teilapparat wurde von den Teilskalen auf Null gestellt, so dass bei einer definierten Position mit dem Fräsen begonnen werden konnte. Das die Teileinrichtung eine 90:1 Untersetzung hat, ist der Winkelschritt pro komplette Umdrehung 4°, mit der Direktteileinrichtung sind dann die geforderten 2° pro Zahn über Skala und Nonius leicht einzustellen und auch abzulesen.

Die Drehzahl des Fräsers wurde auf 800 Umdrehungen an der Maschine eingestellt, was bei einem Fräserdurchmesser von 24mm einer Schnittgeschwindigkeit von rund 10m/min entspricht. Da nur Bundmetall zerspant wird, hätte man laut Tabellenbuch auf Werte zwischen 50 und 100m/min gehen können. Aber Firma Thornton schreibt in ihrem Katalog, dass die Drehzahl beim Fräsen von Messing halbhart zwischen 3.000-4.000 Umdrehungen pro Minute betragen darf, jedoch die Schneidfähigkeit des Fräsers bei deutlich geringerer Drehzahl deutlich gesteigert werden kann.

Ich habe den Fräser an der Mantelfläche des Rohlings ankratzen lassen, habe die Y-Achse auf Null gestellt und den vorgegebenen bzw. berechneten Wert (1,69mm) auf einmal zugestellt. Berechnet wird die Zustellung: Außendurchmesser-Fußkreisdurchmesser, Ergebnis durch zwei, ist die Einstelltiefe.

Dann mit Schneidöl Fräser und Rohling benetzt und schön langsam den Fräser durchs Material schneiden lassen. Das war der langweiligste Part der ganzen Arbeit. Deshalb habe ich ihn mir auch auf mehrere Tage, immer eine Stunde, dann wieder etwas anderes. Nach knapp 3 Stunden waren alle Zähne endlich fertig.

Das fertig gefräste Laufrad ist nun bereit zum Ausschenkeln. Ich werde mich mit der Methode von Winne versuchen, Startbohrungen setzen und den Zwischenraum händisch sägen und feilen.

Die Zahnkontur ist relativ sauber geworden, sie wird nach den Ausschenkeln des Rades noch poliert, bei Interesse kann ich das gerne auch dokumentieren.

Viele Grüße,

Dieter

gestern ist endlich meine lang ersehnte Bestellung von Firma Thornton aus England gekommen. Ich habe mir zwei Zahnradfräser bestellt, um genau zu sein einen Radfräser Modul 0,5mm für Räder ab 20 Zähne und einen Triebfräser, mit gleichem Modul für 12 Zähne. Der Radfräser ist bereits montiert und wurde auch schon getestet.

Der Triebfräser ist noch sauber verpackt, der kommt später dran.

Nachdem ich ja schon vor Wochen mit dem Bau eines Saitenradantriebes mit Gesperr und Gegengesperr begonnen habe, wollte ich mit dem Walzenrad weitermachen.

Vom Grundsatz hätte, weil ja nur ein Funktionsmodell des Gewichtsantriebs, gebaut werden sollte, auch ein Zahnradfräser aus dem Maschinenbau, mit Evolventenverzahnung und gleichem Modul getan.

Als zweite Möglichkeit, hätte ich wie unser Horst und einige andere in diesem Forum, mir einen Schlagzahn mit Zykloidenverzahnung nach der DIN 58 425 anfertigen können. Nur hatte ich für mich das Problem, dass in dem Teil der DIN, welcher im alten Forum gelistet ist, die Räderzahl bei 100 Zähnen endet. Mit meinem Wissen bin ich gescheitert, über Reutebuch und andere Fachautoren weiter zu kommen. Ja ich gebe es zu, ich bin den einfachen Weg gegangen. Vielleicht hat aber jemand für mich einen Tipp wie ich gemäß der genannten DIN den Durchmesser für Räder mit mehr als 100 Zähnen berechnen kann. Dann fertige ich mir einen passenden Schlagzahn und fräse noch ein Rad.

Nachdem die beiden Fräser ausgepackt waren bin ich gleich in die Werkstatt geflitzt und habe händisch die Radrohlinge vorbereitet, das heißt, Bohrung angezeichnet, gekörnt und den Radius des Rades angerissen. Danach die Ecken abgesägt um mich so im groben der späteren Kontur zu nähern. Das ganze natürlich mit 3mm Aufmass.

Der bereits Vorgesägte Rohling aus Plattenmaterial Messing 58. Da mein das Rad 180 Zähne bekommen soll, berechnete sich der Außendurchmesser auf 91,38mm. Der war mir zum Abstechen auf der Drehmaschine (Optimum 240 D) einfach zu groß.

Am bereits montierten Dreibackenfutter wurden die Backen gegen Außenbacken ausgetauscht, und der grob Vorgesägte Rohling mit planen Druckstück angelegt. So bekommt man einen sehr guten Planlauf der Scheibe zustande.

Der Rundlauf wurde nach entfernen von Druckstück und Rollkörner mittels 10mm Messuhr auf Magnethalter überprüft. Er betrug nur bei maximalem Radius nur 2/100mm. Dieser Fehler ist aus meiner Sicht akzeptabel.

Da ich den Rohling auf einen Spanndorn aufnehmen wollte, musste zentriert, gebohrt, gesenkt und gerieben werden.

Um den Drehdorn wieder im Futter spannen zu können, mussten wieder die Backen getauscht werden. Erst danach konnte der Drehdorn eingespannt und auf Rundlauf ausgerichtet werden. Um mir diese Arbeit zu erleichtern, drehe ich die Aufnahmen immer im Dreibackenfutter. Der fertige Drehdorn erhält vor dem Abspannen, einen Körnerpunkt, welcher mit der Nullmarkierung des Futters übereinstimmt. Auch das Futter bzw. der Maschinenflansch bekam vor der ersten Demontage des Futters einen Körnerpunkt zur Markierung der Futtereinbauposition. Somit habe ich immer sehr schnell die richtige Position gefunden und die Drehdorne laufen über einen langen Zeitraum ohne nennenswerten Rundlauffehler.

Nachdem der Rohling montiert, befestigt und mit einen Dämpfungs-/Drückstück montiert wurde, habe ich sicherheitshalber noch den Planlauf des Rohlings geprüft.

Der Durchmesser wurde auf Maß (Ø91,38mm) gedreht und samt dem Spanndorn auf der Fräsmaschine im Teilapparat aufgenommen und ausgerichtet. Trotz aller Mühe bekam ich den Rundlauf im Vierbackenfutter nicht besser als 3/100mm hin, wobei wenigsten der Planlauf knappe 2/100mm für mich in Ordnung war.

Mittels Höhenreiser wurde der Radfräser auf Mitte Rohling eingestellt, leider ist das Bild etwas verschwommen, ich hoffe man kann trotzdem das Wichtigste erkennen.

Der Teilapparat wurde von den Teilskalen auf Null gestellt, so dass bei einer definierten Position mit dem Fräsen begonnen werden konnte. Das die Teileinrichtung eine 90:1 Untersetzung hat, ist der Winkelschritt pro komplette Umdrehung 4°, mit der Direktteileinrichtung sind dann die geforderten 2° pro Zahn über Skala und Nonius leicht einzustellen und auch abzulesen.

Die Drehzahl des Fräsers wurde auf 800 Umdrehungen an der Maschine eingestellt, was bei einem Fräserdurchmesser von 24mm einer Schnittgeschwindigkeit von rund 10m/min entspricht. Da nur Bundmetall zerspant wird, hätte man laut Tabellenbuch auf Werte zwischen 50 und 100m/min gehen können. Aber Firma Thornton schreibt in ihrem Katalog, dass die Drehzahl beim Fräsen von Messing halbhart zwischen 3.000-4.000 Umdrehungen pro Minute betragen darf, jedoch die Schneidfähigkeit des Fräsers bei deutlich geringerer Drehzahl deutlich gesteigert werden kann.

Ich habe den Fräser an der Mantelfläche des Rohlings ankratzen lassen, habe die Y-Achse auf Null gestellt und den vorgegebenen bzw. berechneten Wert (1,69mm) auf einmal zugestellt. Berechnet wird die Zustellung: Außendurchmesser-Fußkreisdurchmesser, Ergebnis durch zwei, ist die Einstelltiefe.

Dann mit Schneidöl Fräser und Rohling benetzt und schön langsam den Fräser durchs Material schneiden lassen. Das war der langweiligste Part der ganzen Arbeit. Deshalb habe ich ihn mir auch auf mehrere Tage, immer eine Stunde, dann wieder etwas anderes. Nach knapp 3 Stunden waren alle Zähne endlich fertig.

Das fertig gefräste Laufrad ist nun bereit zum Ausschenkeln. Ich werde mich mit der Methode von Winne versuchen, Startbohrungen setzen und den Zwischenraum händisch sägen und feilen.

Die Zahnkontur ist relativ sauber geworden, sie wird nach den Ausschenkeln des Rades noch poliert, bei Interesse kann ich das gerne auch dokumentieren.

Viele Grüße,

Dieter

Du hast keine ausreichende Berechtigung, um die Dateianhänge dieses Beitrags anzusehen.

-

karlo

Re: Fräsen eines Walzenrades

Welchen Eindruck machen die Fraeser auf Dich?

Ich hadere mit mir, einen kompletten Satz zu bestellen.

Karlo

Ich hadere mit mir, einen kompletten Satz zu bestellen.

Karlo

- Uhrmacher 19

- Beiträge: 239

- Registriert: Mo 4. Okt 2010, 11:31

Re: Fräsen eines Walzenrades

@ teslak

Hallo Dieter,

also ich würde sagen: "Gute Arbeit und sehr gute Dokumentation"

Wenn ich mir so die Zahnkontur anschaue, dann kommen bei mir wieder Zweifel, ob ich das mit den Schlagzahnfräsern besser bleiben lasse und bei Thornton bestelle.

Also die Kontur sieht wirklich sehr sauber aus !!!

Gruß

Jörg

Hallo Dieter,

also ich würde sagen: "Gute Arbeit und sehr gute Dokumentation"

Wenn ich mir so die Zahnkontur anschaue, dann kommen bei mir wieder Zweifel, ob ich das mit den Schlagzahnfräsern besser bleiben lasse und bei Thornton bestelle.

Also die Kontur sieht wirklich sehr sauber aus !!!

Gruß

Jörg

Re: Fräsen eines Walzenrades

@ teslak

Hallo Dieter

Gute Arbeit, ich kann die Thornton Fräser jedem empfehlen die schneiden wirklich gut

Und haben beim richtigen gebrauch eine lange Standzeit.

Hiermit konnte ich die Triebe und Räder für meine PPU erfolgreich schneiden.

Die Qualität der Fräser hat sich selbst im fernen Japan herumgesprochen .

Gruß Winne

Hallo Dieter

Gute Arbeit, ich kann die Thornton Fräser jedem empfehlen die schneiden wirklich gut

Und haben beim richtigen gebrauch eine lange Standzeit.

Hiermit konnte ich die Triebe und Räder für meine PPU erfolgreich schneiden.

Die Qualität der Fräser hat sich selbst im fernen Japan herumgesprochen .

Gruß Winne

Re: Fräsen eines Walzenrades

Nur ein Hinweis, aber für den entsprechenden Rundlauf von Verzahnung zur Bohrung

sorgt man eigentlich auf andere Art und Weise. Du spannst dein Rad nach dem

Bohren nämlich wieder aus, das ist ein unnötiger Schritt durch welchen du den Rundlauf

nicht mehr garantieren kannst. Normalerweise:

1.) Bohrung setzen (kleiner als Endmaß) und Rohling verzahnen

2.) Ausdrehfutter anfertigen (klassisch aus Alu, oder z.B. auch Delrin) - welches natürlich nicht mehr ausgespannt werden darf und nur einmal verwendet wird

3.) verzahnten Rohling in das Ausdrehfutter pressen und Bohrung ausdrehen

Weiterhin viel Erfolg und Freude beim Uhrenbau!

sorgt man eigentlich auf andere Art und Weise. Du spannst dein Rad nach dem

Bohren nämlich wieder aus, das ist ein unnötiger Schritt durch welchen du den Rundlauf

nicht mehr garantieren kannst. Normalerweise:

1.) Bohrung setzen (kleiner als Endmaß) und Rohling verzahnen

2.) Ausdrehfutter anfertigen (klassisch aus Alu, oder z.B. auch Delrin) - welches natürlich nicht mehr ausgespannt werden darf und nur einmal verwendet wird

3.) verzahnten Rohling in das Ausdrehfutter pressen und Bohrung ausdrehen

Weiterhin viel Erfolg und Freude beim Uhrenbau!

Gruß Bernd

Re: Fräsen eines Walzenrades

Hallo Zusammen,

danke für die positiven Antworten.

@karlo, die Fräser sin aus HSS-Stahl und machen optisch einen sehr guten Eindruck. Obwohl ich die kompletten 1,69mm in der Tiefe zugestellt habe, hat der Fräser ohne laute Geräusche geschnitten und auch die gefräste Fläche sieht sehr sauber aus. Über die Standzeit kann ich natürlich noch nichts sagen, aber winne hat sich ja bereits positiv darüber geäußert. Aus meiner Sicht war das Geld gut investiert.

@Jörg, wenn ich mir die mit Schlagzahn gefrästen Räder von Horst (Ticktack) ansehe, dann muss man sagen die erziehlten Oberflächen stehen den gefrästen Flächen in nichts nach. Wenn mir jemand mit der Durchmesserberechnung für Räder 100 Zähne gemäß DIN hilft, dann fräse ich das Rad zum zweiten mal.

@winne, mit welcher Drehzahl hast du deine Triebe gefräst? Thornton gibt 250-290 Umdrehungen an. Welchen Stahl hast du denn dafür verwendet, wenn ich fragen darf?

Viele Grüße,

Dieter

danke für die positiven Antworten.

@karlo, die Fräser sin aus HSS-Stahl und machen optisch einen sehr guten Eindruck. Obwohl ich die kompletten 1,69mm in der Tiefe zugestellt habe, hat der Fräser ohne laute Geräusche geschnitten und auch die gefräste Fläche sieht sehr sauber aus. Über die Standzeit kann ich natürlich noch nichts sagen, aber winne hat sich ja bereits positiv darüber geäußert. Aus meiner Sicht war das Geld gut investiert.

@Jörg, wenn ich mir die mit Schlagzahn gefrästen Räder von Horst (Ticktack) ansehe, dann muss man sagen die erziehlten Oberflächen stehen den gefrästen Flächen in nichts nach. Wenn mir jemand mit der Durchmesserberechnung für Räder 100 Zähne gemäß DIN hilft, dann fräse ich das Rad zum zweiten mal.

@winne, mit welcher Drehzahl hast du deine Triebe gefräst? Thornton gibt 250-290 Umdrehungen an. Welchen Stahl hast du denn dafür verwendet, wenn ich fragen darf?

Viele Grüße,

Dieter

Re: Fräsen eines Walzenrades

Hallo Bernd,

danke für den Hinweis. Doch helfe mir bitte auf die Sprünge, ich komme bei Punkt 1 nicht weiter. Bohrst du die Zentrumsbohrung einfach in der Bohrmaschine? Wenn ja, wie stellst du die Konzentrizität zwischen Außendurchmesser und Bohrung her? Die restlichen Punkte sind für mich nachvollziehbar und logisch und auch sicherer als meine Vorgehensweise.

Danke in voraus,

Dieter

danke für den Hinweis. Doch helfe mir bitte auf die Sprünge, ich komme bei Punkt 1 nicht weiter. Bohrst du die Zentrumsbohrung einfach in der Bohrmaschine? Wenn ja, wie stellst du die Konzentrizität zwischen Außendurchmesser und Bohrung her? Die restlichen Punkte sind für mich nachvollziehbar und logisch und auch sicherer als meine Vorgehensweise.

Danke in voraus,

Dieter

Re: Fräsen eines Walzenrades

Hallo Dieter,

ich mache das Zahnradfräsen etwas anders, um den Rundlauffehlern aus dem Wege zu gehen.

Eine kleine Planscheibe (bei `nem 50er Rad z.B. ca. 40 mm Durchm.) mit Einspannschaft (die Uhrmacher nennen das glaube ich Lackscheibe) nehmen, vorgesägte Platte aufkleben, in Drehmaschine mittels Futter oder besser Zange spannen, zur Zentrierung kleine Bohrung von ca. 1 mm machen und Außendurchm. mit Übermaß drehen, Frontfläche plandrehen. Von Planscheibe ablösen, rumdrehen und wieder aufkleben - grob zentrieren mit der 1mm-Bohrung u. Reitstock. Außendurchmesser und Frontfläche fertigdrehen. Dann die Bohrung auf Maß fräsen (wegen jetzt wahrscheinlich nicht zentrischer 1mm Bohrung) bohren u. reiben. Danach die Planscheibe in Fräsmaschine umspannen u. mit Messuhr Rundlauf überprüfen, ggf. durch Verdrehen korrigieren und Zähne fräsen - fertig und rund! Ich lasse das Rad dann noch im Teilapparat und fräse die Schenkelungen gleich aus. Ganz durchfräsen geht natürlich nicht - ich lasse 1 bis 2/10 Material stehen, was dann nach dem Ablösen gefeilt wird. Du siehst - jeder hat so seine eigenen Schliche.

Gruß KJ

ich mache das Zahnradfräsen etwas anders, um den Rundlauffehlern aus dem Wege zu gehen.

Eine kleine Planscheibe (bei `nem 50er Rad z.B. ca. 40 mm Durchm.) mit Einspannschaft (die Uhrmacher nennen das glaube ich Lackscheibe) nehmen, vorgesägte Platte aufkleben, in Drehmaschine mittels Futter oder besser Zange spannen, zur Zentrierung kleine Bohrung von ca. 1 mm machen und Außendurchm. mit Übermaß drehen, Frontfläche plandrehen. Von Planscheibe ablösen, rumdrehen und wieder aufkleben - grob zentrieren mit der 1mm-Bohrung u. Reitstock. Außendurchmesser und Frontfläche fertigdrehen. Dann die Bohrung auf Maß fräsen (wegen jetzt wahrscheinlich nicht zentrischer 1mm Bohrung) bohren u. reiben. Danach die Planscheibe in Fräsmaschine umspannen u. mit Messuhr Rundlauf überprüfen, ggf. durch Verdrehen korrigieren und Zähne fräsen - fertig und rund! Ich lasse das Rad dann noch im Teilapparat und fräse die Schenkelungen gleich aus. Ganz durchfräsen geht natürlich nicht - ich lasse 1 bis 2/10 Material stehen, was dann nach dem Ablösen gefeilt wird. Du siehst - jeder hat so seine eigenen Schliche.

Gruß KJ

Re: Fräsen eines Walzenrades

Ich hab leider keine Bilder, aber etwas ausführlicher will ich es gerne beschreiben.teslak hat geschrieben:Hallo Bernd,

danke für den Hinweis. Doch helfe mir bitte auf die Sprünge, ich komme bei Punkt 1 nicht weiter. Bohrst du die Zentrumsbohrung einfach in der Bohrmaschine? Wenn ja, wie stellst du die Konzentrizität zwischen Außendurchmesser und Bohrung her? Die restlichen Punkte sind für mich nachvollziehbar und logisch und auch sicherer als meine Vorgehensweise.

Danke in voraus,

Dieter

Es beginnt mit einem MS-Flachmaterial oder mit einer Ronde. Große Räder mache ich eigentlich

nur auf einer Zahnradfräsmaschine, kleiner Räder dann auf der Uhrmacherdrehbank (oder ganz

komfortabel und faul in einer Zahnerei

Rundmaterial und fräse los. Bei der Zahnradfräsmaschine sieht es so aus:

Die Rohlinge werden auf einem Dorn gelagert, diesen wähle ich entsprechend dem Endmaß der

Bohrung kleiner und passe die Bohrung im Rad an den Dorn an, sodass es relativ spielfrei sitzt.

Dann zahne ich das Rad rundherum und achte ausschließlich darauf, dass der Außendurchmesser,

also der Kopfkreisdurchmesser stimmt. Danach noch entgraten.

Anschließend muss ein Ausdrehfutter gefertigt werden. Dazu benötigt man ein Alumaterial mit

größerem Durchmesser als der Kopfkreisdurchmesser des Rades. Das Alumaterial wird in der

Drehmaschine gespannt, plan angedreht und mit einer Bohrung versehen (wichtig später um

das Rad wieder aus dem Futter lösen zu können). Dann muss das Alumaterial ausgedreht

werden, und zwar 0,01 bis 0,02 mm kleiner als der Kopfkreisdurchmesser des Rades. Es

entsteht also eine leichte Preisspassung. Gegebenenfalls könnte man zusätzlich noch ein oder

zwei "Kerben" seitlich in das Ausdrehfutter feilen um das Rad noch besser herauslösen zu

können.

Das Rad nun in das Ausdrehfutter pressen und darauf achten, dass es wirklich flach aufliegt.

Dank der bereits vorhandenen Bohrung kann direkt mit dem Ausdrehen begonnen werden.

Beim gezahnten Rundmaterial (Drehmaschine) steche ich dann im Gegensatz ein entsprechendes

dickes Rad an, entgrate wieder die Verzahnung, nehme es in einem Ausdrehfutter auf, bohre

(nicht auf Endmaß) und drehe aus.

Wenn die Bohrung dann noch schenkeln, manuell oder erodieren, ggf. Kanten brechen und

finissieren, polieren oder schleifen, nach Lust und Laune. Beim Schleifen bedenken, dass

wahrscheinlich wieder ein Grat entstanden ist und nochmals die Verzahnung entgraten.

Gruß Bernd

Re: Fräsen eines Walzenrades

@ teslak

Hallo Dieter

Die Triebe habe ich aus Silberstahl 1.2210 gefräst der lässt sich noch gut härten.

Um beim Triebe schneiden die erforderliche Drehzahl ( Ca. 250 Umdrehungen )

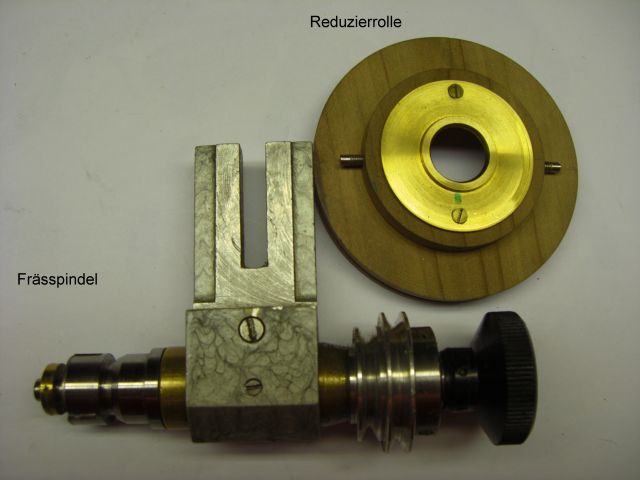

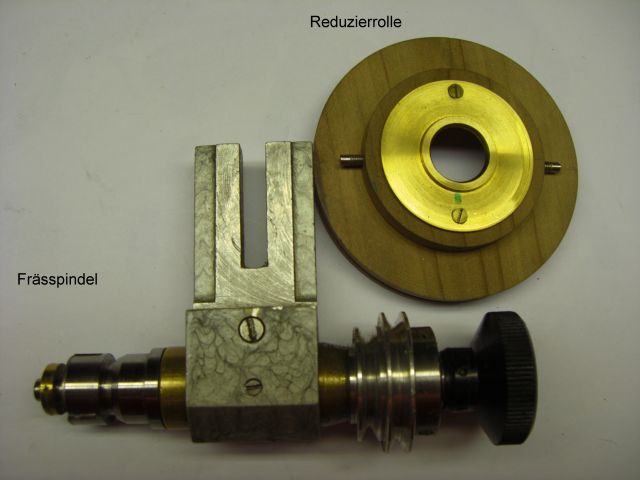

Einzuhalten habe ich mir eine einfache Reduzierrolle aus Holz für die Frässpindel angefertigt.

Das Zentrum der Räderrohlinge habe ich auf der Drehbank im Bohrreitstock mit einen Fräser Durchgefräst.

Dann kommen die Rohlinge auf den passenden Fräsdorn und können verzahnt werden

Ein Rundlaufen war immer gegeben ich das mehrmals mit der Schlaguhr überprüft!

Gruß Winne

Hallo Dieter

Die Triebe habe ich aus Silberstahl 1.2210 gefräst der lässt sich noch gut härten.

Um beim Triebe schneiden die erforderliche Drehzahl ( Ca. 250 Umdrehungen )

Einzuhalten habe ich mir eine einfache Reduzierrolle aus Holz für die Frässpindel angefertigt.

Das Zentrum der Räderrohlinge habe ich auf der Drehbank im Bohrreitstock mit einen Fräser Durchgefräst.

Dann kommen die Rohlinge auf den passenden Fräsdorn und können verzahnt werden

Ein Rundlaufen war immer gegeben ich das mehrmals mit der Schlaguhr überprüft!

Gruß Winne